Dyeing Process

Dyeing Department

Dyeing Process

B.A.Madeswaran, Treasurer ( DAT )

The developmental stage of fashion is dressing. Dress is one of the many factors that distinguish humans from other species. The dress created to protect honour has become our cultural symbol over time. As civilization developed, people began to wear clothes made of cotton, wool, jute, silk, polyester, etc. according to the climate of the country they lived in. It was only in the middle of the 18th century that the custom of wearing a stitched shirt on the upper part of the body was introduced.

Bleaching industry was started in Tirupur in 1975 for bleaching of banian cloths. With that, the sale of white banian undergarments became popular, and gradually dyeing factories were established to add colors to banian fabrics, and the banian industry expanded its business both locally and abroad (export). The role of dye mills as the backbone of this banian industry was to add value to the fabric by dyeing it to attract consumers who wore multi-colored clothing.

DYEING IS AN ART

As cotton fabrics are mostly used by garment manufacturers, mostly dyeing units are into dyeing banian cloth in Tirupur. (Currently dyeing of Poly Cotton, POLYSTER, NYLON, ACRYLIC etc. also undertaken). Banian fabrics are knitted fabrics in tubular form generally rather than tightly woven fabrics like kada fabrics and therefore have flexibility and stretchability and can be dyed only by individual machines. Initially dyed in tanks and later by winch machine (15 liters of water per kg). Due to high cost of water and environmental damage, soft flow (3 to 4 liters of water per kg) machines are now widely used applying modern technology. Soft flow machines are capable of dyeing from 10 kg to 2000 kg in a single lot, and these machines generate small quantity of waste water (effluent) and use less chemicals.

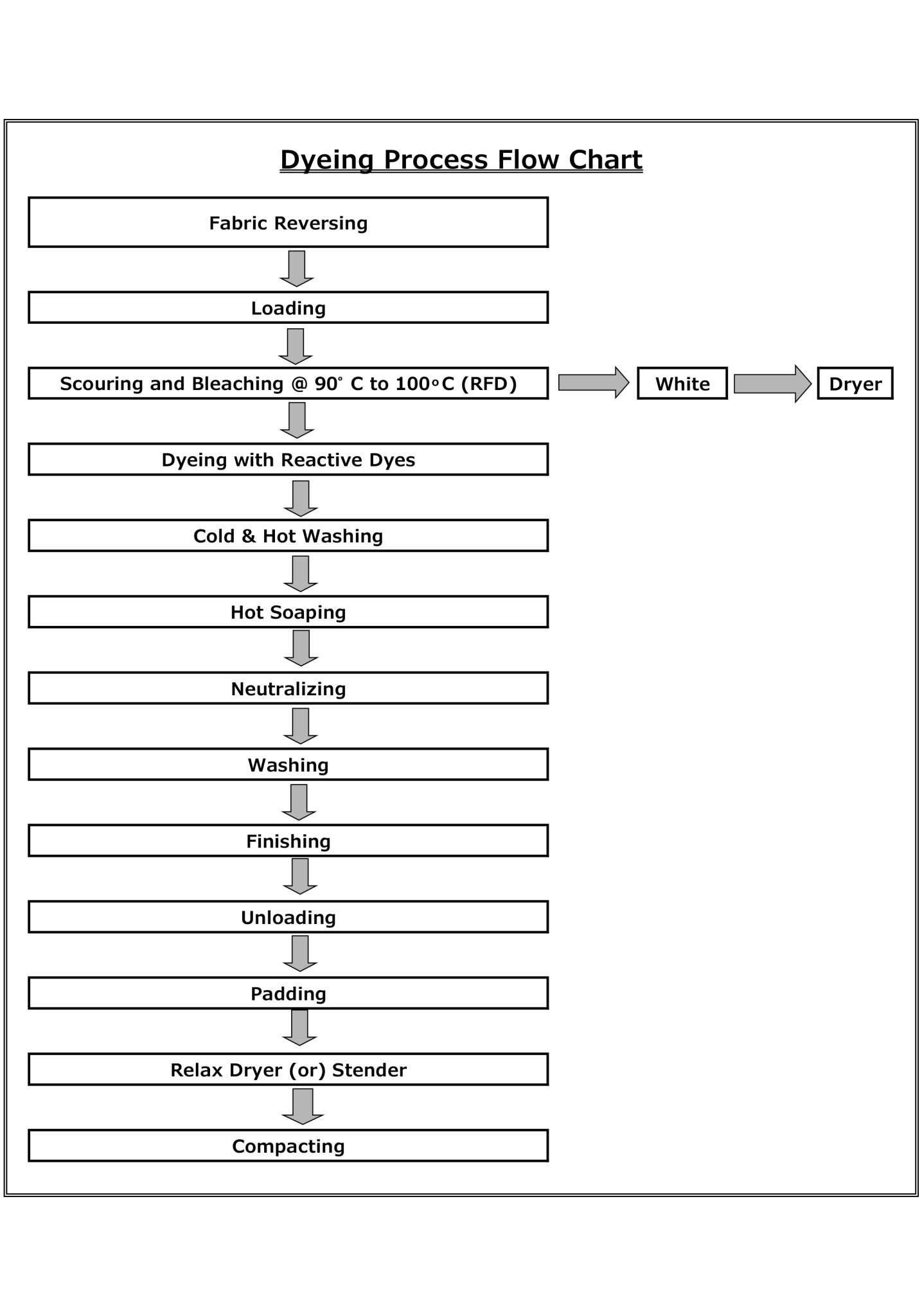

Dyeing method:

- FABRIC REVERSING

Grey fabrics should be turned face-side inside as appropriate for loading in machines. The front part is diverted to avoid problems caused by direct application of abrasive chemicals and dyes on machines.

- READY FOR DYEING (RFD)

Machines should mix WETTING OIL with required amount of water and load grey fabrics (WETTING OIL is added for grey fabrics to absorb water easily).

Chemicals such as caustic soda, leveling oil, and hydrogen peroxide are used to remove oiliness and seed particles from the cotton at a temperature of about 90 to 100 degrees centigrade to remove these slags and wastes, expand the character of the cotton fabric, and change the quality of the fabric to a suitable quality for dyeing. After this washings are done to remove the above chemicals.

- DYEING PROCESS

Reactive dyeing method is mostly used for banian fabrics. These REACTIVIE DYES are widely used because they spread slowly in the fabrics and are very convenient for the dye to penetrate throughout the fabric.

Take REACTIVE DYES according to the color of the above RFD fabrics and dissolve them well, send the dye into the machine as SLOW ADDITION, and add SODIUM CHLORIDE or SODIUM SULPHATE salts (according to the size of the fabrics and the density of the dye) to fix the above dye into the fabrics (distribute the added dye in the fabrics and then discharge the salt into the waste water) It is this salt that is currently separated from effluent and stored by the CETPs/IETPs.

After this, SODA ASH (SODIUM CARBONATE) should be added to spread the dyes on the clothes. DYEING PROCESS should be done at 60 to 70 degree temperature from the beginning. This process will continue until we get the desired color (SHADE). The effluent is then discharged from the machines.

HOT AND COLD WASHING will be done to completely remove dye that does not fix properly on dyed fabrics. Then SOAPING AND NEUTRALISHING WITH ACID is continued until the dye comes out of the fabric. Then the dye is fixed with FIXING OIL so that the dye does not bleed. Finally SOFTENER will be applied to maintain the softness of the fabrics and then dyed fabrics are unloaded from the machines.

The dye effluent is sent to treatment plants (CETP/IETP) for treatment and RO WATER, BRINE SOLUTION and RECOVERED SALT are returned for use in dyeing units.

- PADDING

To remove the moisture in the above dyed fabrics, the water in the fabrics is squeezed out by applying moderate pressure to PADDING machines without causing wrinkles.

- DRYING AND FINISHING

After this, clothes are dried using RELAX DRYER OR STENTER. Fabric shrinkage is permanently controlled by Stenter process. After that, the fabric is processed in compacting machine for removal of wrinkles fully and fabric in finished form is ready for use.

DYEING PROCESS:

நாகரீகத்தின் வளர்ச்சி நிலை உடை அணிதல் ஆகும். மற்ற உயிரினங்களில் இருந்து மனிதனை. வேறுபடுத்தும் பல காரணிகளில் உடையும் ஒன்று, மானம் காக்க உருவாக்கிய உடை நாளடைவில் நமது கலாச்சார குறியீடாக மாறிவிட்டது. நாகரீகம் வளர, வளர மனிதர்கள் தாங்கள் வாழும் நாட்டின் தட்பவெப்பநிலைக்கு ஏற்ப பருத்தி, கம்பளி, சணல், பட்டு, பாலியஸ்டர் போன்றவற்றால் ஆடைகளை தயாரித்து அணிய தொடங்கினர். 18ம் நூற்றாண்டின் நடுப்பகுதியில்தான் உடம்பின் மேற்பகுதியில் தைத்த சட்டை அணியும் வழக்கம் புகுந்தது.

திருப்பூரில் ஆரம்ப காலத்தில் 1975 ல் பனியன் துணிகளுக்கு பிளீச்சிங் என்னும் சலவை செய்தல் என்ற முறையில் சலவை தொழில் ஆரம்பமானது. அதன்மூலம் வெண்மையான பனியன் உள்ளாடைகள் விற்பனை பிரபலமாகி, படிப்படியாக வண்ணங்களை பனியன் துணிகளுக்கு ஏற்றும் சாயப்பட்டறைகள் உருவாகி, உள்ளூர் மற்றும் வெளிநாடுகளுக்கு ஏற்றுமதி விற்பனை என பனியன் தொழில் பரந்து விரிந்தது. இந்த பனியன் தொழிலின் முதுகெலும்பான சாயஆலைகளின் பங்கு, துணிகளுக்கு சாயமிடல் என்ற மதிப்பு கூட்டுதல் செய்து பல வண்ணங்களில் ஆடை அணியும் நுகர்வோரை தன்பால் ஈர்க்க வைப்பதாகும்.

வண்ணமிடும் கலை: (DYEING IS AN ART)

திருப்பூரில் பனியன் துணி சாயமிடுவதில் அதிகபட்சமாக பருத்தி துணிகளே உபயோகப்படுத்தப்படுகிறது. (தற்போது P/C, POLYSTER, NYLON, ACRYLIC போன்றவை டையிங் செய்யப்படுகிறது). பனியன் துணிகள் காடா துணிபோல் இறுக்கமான நெசவு துணியாக அல்லாமல் நிட்டிங் துணிகளாக இருப்பதால் நெகிழ்வு மற்றும் விரியும் தன்மை உள்ளதால் இதற்கென தனிப்பட்ட இயந்திரத்தால் தான் டையிங் செய்யமுடியும். ஆரம்ப காலத்தில் தொட்டிகளில் சாயமிடப்பட்டு பின்பு வின்ஞ் மெஷின், மூலம் (ஒரு கிலோவிற்கு 15 லிட்டர் தண்ணீர் என்ற அளவில்) சாயமிடப்பட்டது. இதற்கு தண்ணீர் செலவு அதிகமானதாலும், சுற்றுக்குழல் பாதிக்கப்பட்டதாலும், தற்போது நவீன தொழில்நுட்பத்தில் சாப்ட் புளோ (ஒரு கிலோவிற்கு 3 முதல் 4 லிட்டர் தண்ணீர் என்ற அளவில்) என்ற மெஷின்கள் பரவலாக பயன்படுத்தப்படுகிறது. இதில் 10 கிலோவிலிருந்து 2000 கிலோவரை ஒரே லாட்டாக டையிங் செய்யும் வகையில் மெஷின்கள் உள்ளது, இந்த மெஷின்களால் கழிவுநீர் உற்பத்தியும், கெமிக்கல்களின் உபயோகமும் மிக குறைவான அளவில் மட்டுமே செலவாகிறது.

சாயமிடும் முறை:

- FABRIC REVERSING

(Greɣ) கிரே துணிகளை மெஷின்களில் ஏற்றுவதற்கு தகுந்தாற்போல் முகப்பு பகுதி (FRONT SIDE) உட்புறம் போகுமாறு திருப்பிக்கொள்ளவேண்டும். முகப்பு பகுதி மெஷின்களில் உரசாமலும், கெமிக்கல் மற்றும் சாயம் நேரடியாக படுவதால் வரும் பிரச்சனைகளை தவிர்க்கவும் திருப்பப்படுகிறது.

- READY FOR DYEING (RFD)

மெஷின்களில் தேவையான அளவு தண்ணீருடன் WETTING OIL கலந்து கிரே துணிகளை ஏற்றவேண்டும் (கிரே துணிகள் எளிதாக தண்ணீரை உரிஞ்சும் தன்மைக்காக WETTING OIL சேர்க்கப்படுகிறது).

பருத்தியில் உள்ள எண்ணெய் பசை தன்மை மற்றும் விதைகளின் துகள்கள் போன்றவைகளை நீக்குவதற்காக காஸ்டிக் சோடா, லெவலில் ஆயில், மற்றும் ஹைட்ரஜன் பெராக்சைடு போன்ற கெமிக்கல்களை சேர்த்து சுமார் 90 முதல் 100 டிகிரி என்ற வெப்பநிலையில் மேற்படி கசடுகள், கழிவுகள் நீங்கி, பருத்தி நூலிலையின் தன்மை விரிவுபடுத்தப்பட்டு சாயமிடுவதற்கு ஏற்ற தரத்திற்கு துணிகளின் தன்மை மாற்றப்படுகிறது. இதன்பிறகு மேற்படி கெமிக்கல்களை வெளியேற்ற வாஷிங்குகள் செய்யப்படுகிறது.

- DYEING PROCESS

பனியன் துணிகளுக்கு அதிகபட்சம் REACTIVE DYEING என்ற டையிங் முறை உபயோகப்படுத்தப்படுகிறது. இந்த REACTIVIE DYES துணிகளில் மெதுவாக பரவி அனைத்து இடங்களிலும் சாயம் ஊடுவுவதற்கு மிகவும் வசதியாக உள்ளதால் இதை அதிகம் பயன்படுத்துகிறார்கள்.

மேற்படி RFD செய்த துணிகளை, கலருக்கு தகுந்தாற்போல் REACTIVE DYES எடுத்து நன்றாக கரைத்து, SLOW ADDITION ஆக மெஷினுக்குள் சாயத்தை அனுப்பி, மேற்படி சாயம் துணிகளில் ஊடுருவி பரவுவதற்காக SODIUM CHLORIDE or SODIUM SULPHATE உப்புகளை (துணிகளின் அளவு, சாய அடர்த்தியின் அளவுக்கு தகுந்தாற்போல்) சேர்க்க வேண்டும்.

இவ்வாறு சேர்க்கும் உப்பு, சாயத்தை துணிகளில் பரவ செய்துவிட்டு கழிவுநீரில் வெளியேறும், இந்த உப்புதான் தற்போது சுத்திகரிப்பு நிலையம் மூலம் பிரிக்கப்பட்டு தேங்கியுள்ளது.

இதன் பின் பரவிய சாயங்கள் துணிகளில் ஏறி ஓட்டிக்கொள்ள SODA ASH (SODIUM CARBONATE) சேர்க்க வேண்டும், DYEING PROCESS ஆரம்பம் முதலே 60 முதல் 70 டிகிரி வெப்பநிலையில் செய்ய வேண்டும், நமக்கு தேவையான வண்ணம் (SHADE) வரும்வரை இந்த பிராசஸ் தொடரும். அதன்பின் சாய தண்ணீர் மெஷின்களில் இருந்து வெளியேற்றப்படும்.

சாயமிட்ட துணிகளில் சரியாக ஒட்டாத சாயத்தை முற்றிலுமாக வெளியேற்றுவதற்கு HOT AND COLD WASHING செய்யப்படும். அதன்பின் SOAPING AND NEUTRALISHING WITH ACID செய்து, துணிகளில் இருந்து சாயம் வெளிவருவது நிற்கும் வரை மேற்படி PROCESS நடக்கும்.

அதன்பின் சாயம் கசியாமலிருக்க FIXING OIL மூலம் சாயத்தன்மை உறுதிப்படுத்தப்படும்.

இறுதியாக துணிகளின் மென்மை தன்மைக்கு SOFTENER கொடுத்து மெஷின்களிலிருந்து சாயமிட்ட துணிகள் இறக்கப்படும்.

சாயமிட்ட கழிவுநீர் சுத்திகரிப்பு நிலையங்களுக்கு (CETP/IETP) அனுப்பி சுத்திகரிக்கப்பட்டு, RO WATER மற்றும் BRINE SOLUTION and RECOVERD SALT ஆகியவைகள் சாய ஆலைகளின் உபயோகத்திற்கு திரும்ப அனுப்பப்படுகிறது.

- PADDING

மேற்படி சாயமிட்ட துணிகளில் உள்ள ஈரத்தன்மையை வெளியேற்ற PADDING மெஷின்களில் செலுத்தி மிதமான அழுத்தம் கொடுத்து சுருக்குகள் வராமல் துணிகளில் உள்ள தண்ணீர் பிழிந்து எடுக்கப்படுகிறது.

- DRYING AND FINISHING

இதன்பின்பு துணிகள் உலர்த்துவதற்காக குடோன்களில் அல்லது RELAX DRVER OR STENTER மூலம் காயவைக்கப்படும். STENTER PROCESS ல் துணிகளின் சுருங்கும் தன்மை நிரந்தரமாக கட்டுப்படுத்தப்படுகிறது. அதன் பிறகு காம்பாக்ட்டிங் முறையில் சுருக்கங்கள் முழுமையாக நீக்கப்பட்டு சாயமிட்ட துணி இறுதி வடிவம் பெறும்.